1. রাবার শীট বেধ অভিন্নতা অপ্টিমাইজ করা

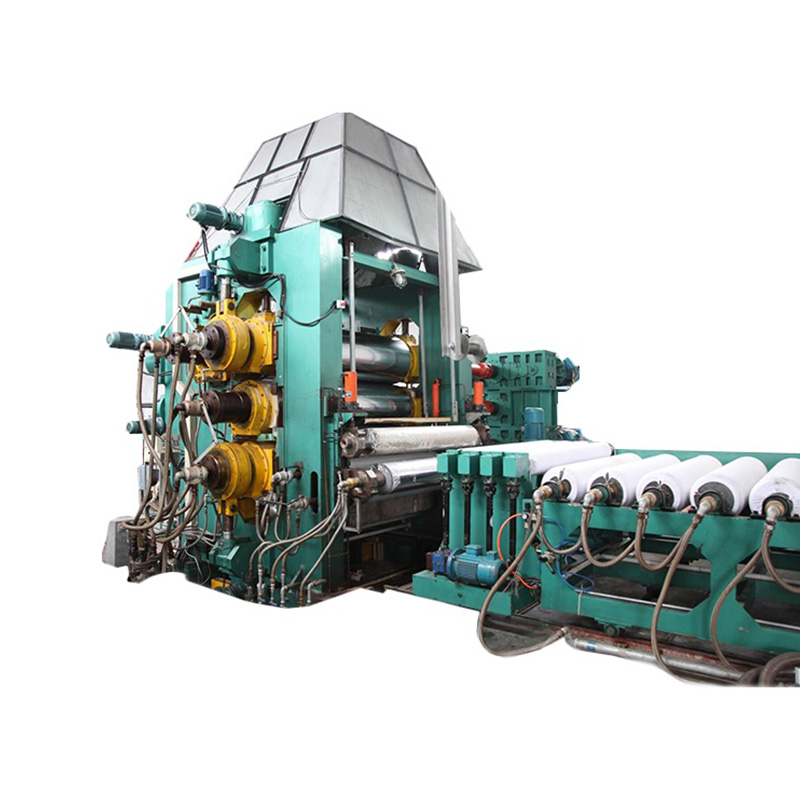

রাবার ক্যালেন্ডার মেশিন ব্যাপকভাবে সুনির্দিষ্ট বেধ সঙ্গে শীট উত্পাদন ব্যবহৃত হয়. অভিন্নতা বাড়ানোর জন্য, অপারেটরদের অবশ্যই রোলার গ্যাপ সমন্বয়, রাবারের যৌগিক সান্দ্রতা এবং তাপমাত্রা নিয়ন্ত্রণ বিবেচনা করতে হবে। অসম গরম করার ফলে শীটের প্রস্থের সাথে বেধের তারতম্য ঘটতে পারে, যখন বেলন চাপের অসঙ্গতি প্রান্ত ঘন হয়ে যায়।

রিয়েল-টাইমে একটি পুরুত্ব পরিমাপক ব্যবহার করা ত্রুটিগুলি উল্লেখযোগ্যভাবে হ্রাস করতে পারে। কিছু আধুনিক ক্যালেন্ডার লেজার-ভিত্তিক পুরুত্ব পর্যবেক্ষণ সিস্টেমগুলিকে একীভূত করে, স্বয়ংক্রিয় রোলার গ্যাপ সমন্বয়গুলিকে উচ্চ উত্পাদন গতিতেও সামঞ্জস্যপূর্ণ শীট পুরুত্ব বজায় রাখার অনুমতি দেয়।

2. রোলার সারফেস ট্রিটমেন্ট এবং রাবারের মানের উপর এর প্রভাব

ক্যালেন্ডার রোলারগুলির পৃষ্ঠের ফিনিস সরাসরি রাবার শীটের গুণমানকে প্রভাবিত করে। পালিশ করা ক্রোম-প্লেটেড রোলারগুলি স্টিকিং কম করে এবং একটি মসৃণ ফিনিশ তৈরি করে, যখন টেক্সচার্ড রোলারগুলি নির্দিষ্ট পৃষ্ঠের নিদর্শন তৈরি করতে পারে। নিয়মিত রক্ষণাবেক্ষণ, মসৃণতা এবং পরিষ্কার সহ, উপাদান তৈরি করা প্রতিরোধ করে এবং অভিন্ন ক্যালেন্ডারিং নিশ্চিত করে।

- ক্রোম-প্লেটেড রোলার: আনুগত্য হ্রাস করুন এবং গ্লস উন্নত করুন।

- টেক্সচার্ড রোলার: প্যাটার্নযুক্ত শীট বা এমবসড পণ্যগুলির জন্য ব্যবহৃত হয়।

- সিরামিক-কোটেড রোলার: উচ্চ-ঘর্ষণকারী রাবার যৌগগুলির জন্য পরিধান প্রতিরোধ ক্ষমতা বাড়ায়।

3. ক্যালেন্ডারিংয়ে তাপমাত্রা ব্যবস্থাপনা

রাবার ক্যালেন্ডারিংয়ে তাপমাত্রা নিয়ন্ত্রণ গুরুত্বপূর্ণ কারণ এটি সান্দ্রতা এবং শীট প্রবাহকে প্রভাবিত করে। রাবার যৌগগুলির জন্য সাধারণত 60°C এবং 120°C এর মধ্যে রোলার তাপমাত্রার প্রয়োজন হয়। অত্যধিক উত্তাপ পলিমার চেইনগুলিকে ক্ষয় করতে পারে, অপর্যাপ্ত তাপমাত্রা দুর্বল প্রবাহ এবং নন-ইনিফর্ম শীটগুলির দিকে পরিচালিত করে।

আধুনিক ক্যালেন্ডারগুলি প্রতিটি রোলারের জন্য পৃথক হিটিং জোন এবং সুনির্দিষ্ট পর্যবেক্ষণের জন্য সমন্বিত থার্মোকল ব্যবহার করে। কিছু সিস্টেম স্বয়ংক্রিয় ফিডব্যাক লুপও নিযুক্ত করে যাতে উৎপাদনের গতি পরিবর্তন হলেও সর্বোত্তম তাপমাত্রা বজায় থাকে।

4. মাল্টি-রোলার ক্যালেন্ডার কনফিগারেশন

রাবার ক্যালেন্ডার মেশিন অ্যাপ্লিকেশনের উপর নির্ভর করে দুটি, তিন বা চারটি রোলার থাকতে পারে। প্রতিটি কনফিগারেশন একটি ভিন্ন উদ্দেশ্য পরিবেশন করে:

| রোলার টাইপ | ফাংশন | আবেদন |

| দুই-বেলন | মৌলিক শীট গঠন | স্ট্যান্ডার্ড রাবার শীট |

| তিন-রোলার | ভাল বেধ নিয়ন্ত্রণ এবং উত্তেজনা ব্যবস্থাপনা | টায়ার বা বেল্টের জন্য উচ্চ-নির্ভুল শীট |

| ফোর-রোলার | উন্নত টেনশন এবং মাল্টি-লেয়ার ল্যামিনেট | স্তরিত শীট, বিশেষ রাবার পণ্য |

5. সাধারণ ত্রুটির সমস্যা সমাধান করা

ক্যালেন্ডারযুক্ত রাবার স্ট্রিক, বুদবুদ এবং প্রান্ত ঘন হওয়ার মতো ত্রুটিগুলি প্রদর্শন করতে পারে। গুণমান বজায় রাখার জন্য মূল কারণগুলি বোঝা অপরিহার্য।

- স্ট্রিকস: প্রায়শই দূষণ বা অসম রোলার পৃষ্ঠের কারণে ঘটে।

- বুদবুদ: যৌগ বা অত্যধিক বেলন গতির মধ্যে আটকে থাকা বাতাসের ফলে হতে পারে।

- প্রান্ত ঘন হওয়া: খাওয়ার সময় অনুপযুক্ত রোলার গ্যাপ বা অসম টান দ্বারা সৃষ্ট।

রুটিন পরিদর্শন, পরিষ্কার করা এবং রোলার পরামিতি সামঞ্জস্য করা এই সমস্যাগুলি কমাতে পারে। ইন-লাইন মনিটরিং সিস্টেমগুলি প্রয়োগ করা শীটগুলি ডাউনস্ট্রিম প্রক্রিয়াগুলিতে পৌঁছানোর আগে ত্রুটি সনাক্তকরণকে আরও উন্নত করে৷